Slik utvinnes silisium til elektronikk og solceller

Norsk selskap har utviklet en revolusjonerende metode for silisiumproduksjon – vi har tatt en kikk på hvordan sand blir til avanserte elektroniske brikker.

Grunnstoffet silisium er det nest mest vanligste grunnstoffene på jorden, etter oksygen. Ifølge Store Norske Leksikon er 27,7 vektprosent av jordskorpen laget av silisium, og silisium er altså det grunnstoffet i fast form vi har aller mest av. Silisum er også det viktigste halvledermaterialet, altså et materiale som leder strøm dårligere enn metaller – men som i visse tilfeller kan lede strøm. Halvledere er helt essensielt innenfor moderne elektronikkproduksjon, og mikroprosessorer, minnebrikker og andre elektroniske brikker er alle laget av halvlederen silisium.

Ute i naturen finner du ikke silisium i fri tilstand, men grunnstoffet er bundet til oksygen i såkalte silikatmineraler. Silisiumdioksid – SiO2, altså ett silisiumatom og to oksygenatomer – finner du ute i naturen som blant annet kvartskrystaller. Mye av silisiumet i verden stammer faktisk opprinnelig fra kvartsgruver i Norge, og fra Elkem – som er en av verdens ledende produsenter av silisium. PC-en du sitter og leser dette på kan altså inneholde elektroniske brikker laget av det som en gang var kvarts fra Elkems gruve i Tana i Finnmark...

Men hvordan i alle dager fremstiller man avansert elektronikk av sand og stein? Vi tok turen ut til Institutt for Energiteknikk (IFE) på Kjeller for å spørre noen av de fremste ekspertene på området.

Fra kvarts til silisium

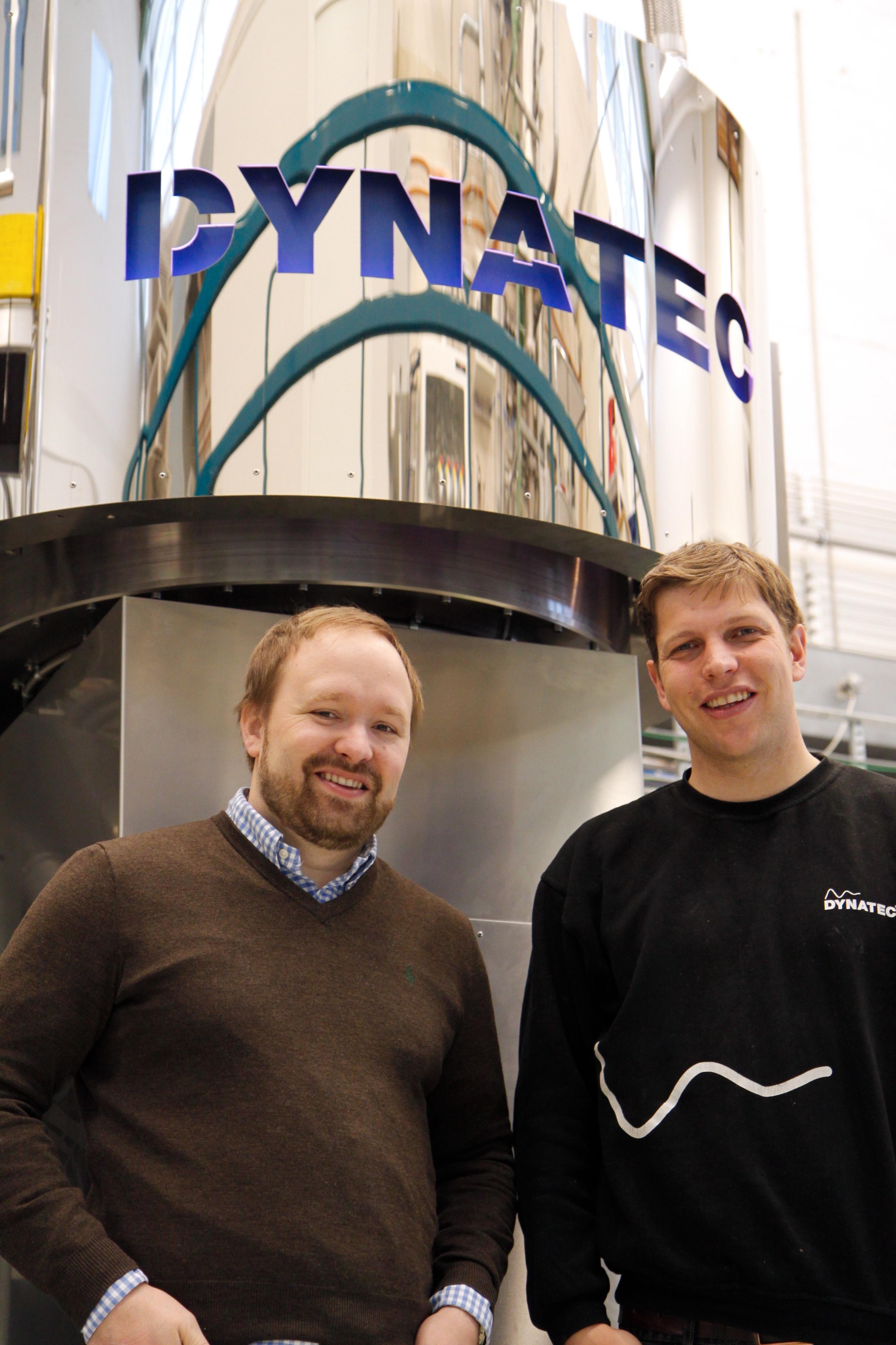

Ute på IFE møter vi Dr. Werner Filtvedt, som er fagområdeleder i avdelingen for solenergi på IFE, og hans kollega Sverre Sørensen, som er prosjektleder. Begge jobber i Askim-selskapet Dynatec, som har utviklet en helt ny type silisiumreaktor som gjør det mulig å utvinne silisium på en mye mer effektiv måte enn det som har vært tilfelle frem til i dag.

I elektronikk og i solceller trenger man det som kalles høyrent silisium. Produsenter som Elkem tar silisiumdioksid (kvarts) og reduserer det med karbon (kull) ved 1700 grader celsius. Dette gjøres for å skille silisium (Si) fra oksygenatomene (O2). Man får da silisium med en renhetsgrad på 98-99 prosent. Denne silisiumen kan brukes blant annet til å blande i aluminium for å gjøre metallet sterkere. Ifølge Elkem brukes rundt halvparten av silisiumen som fremstilles til dette formålet.

Silisiumen er imidlertid langt fra rent nok til å kunne brukes i elektronikkproduksjon, derfor må den foredles ytterligere før den kan bli til prosessorer, minnebrikker, solceller eller annen elektronikk.

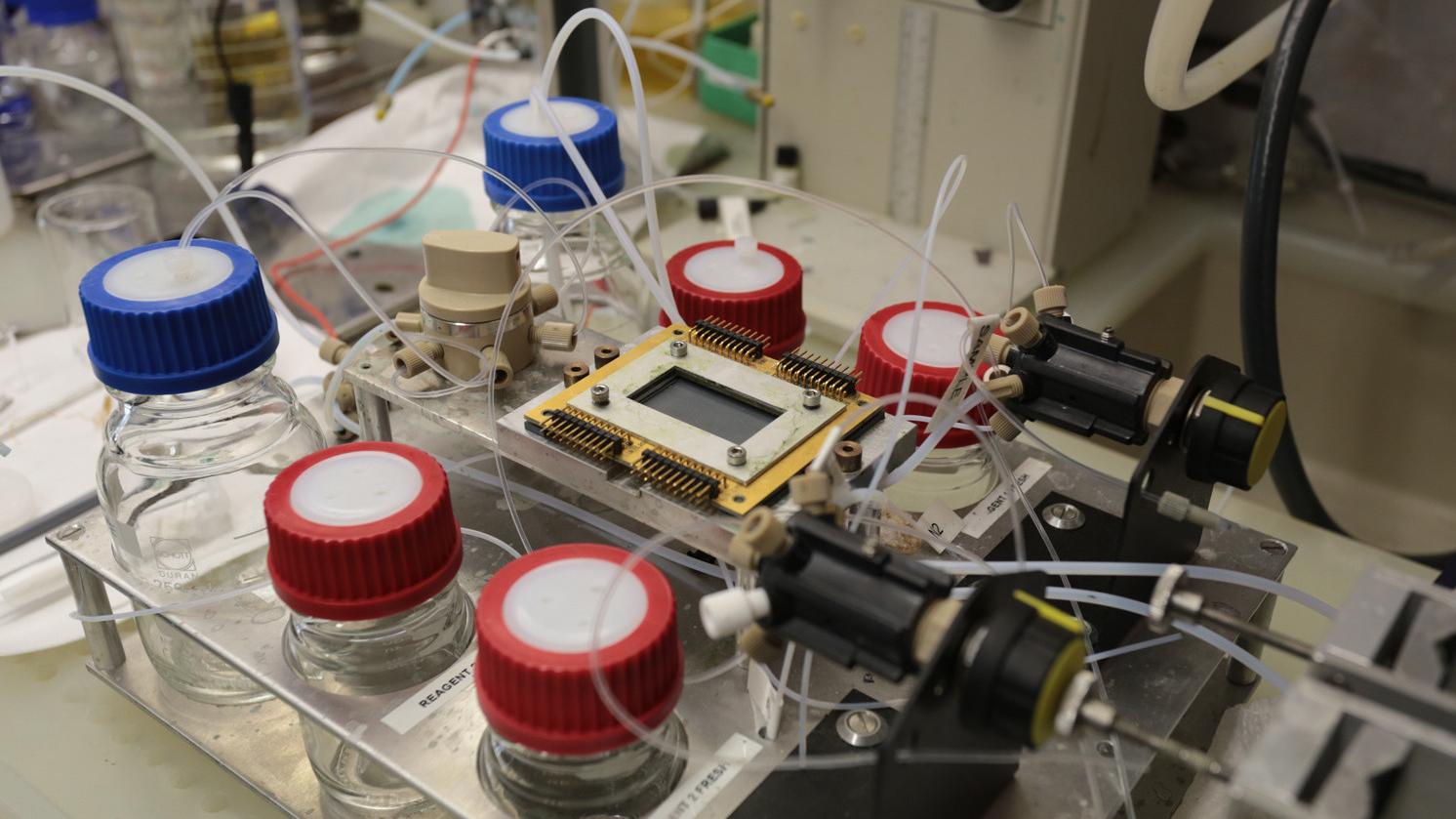

Videreforedlingen skjer ved at teknisk fremstilt silisium omdannes til en såkalt silangass ved at silisiumen reagerer med hydrogenklorid. Det er denne gassen som brukes i silisiumreaktorene vi fikk se ute på IFE. Gassen leveres av blant andre Yara. Det er to typer gasser – en som heter triklorsilan og en som heter silan (eller monosilan). Triklorsilan er mest utbredt i dag, men det er den som er dyrest av de to – og det blir stadig mer vanlig å bruke silan.

Gassen er imidlertid ikke helt ufarlig.

– Silangassen er veldig eksplosiv, og antenner bare den kommer i kontakt med oksygen. Åpner du gassflasken her, så står flammen ut, forteller Sørensen.

Derfor er det lagt stor vekt på sikkerhet, og når reaktorene er i drift sitter de som opererer dem i et eget «bombesikkert» rom ved siden av. All oksygen i reaktoren må naturlig nok suges ut før gassen slippes inn, hvis ikke er reaktoren rett og slett en bombe.

– Det er veldig mye sensorer, så vi har full kontroll på om det er oksygen der eller om det er noen lekkasjer, sier Sørensen.

Vi blir fortalt at risikoen for at det skal gå galt er veldig liten, men at det er nulltoleranse for ulykker på IFE – derfor sitter man i et bombesikkert rom og alt personell fjernes fra området før reaktorene kjøres igang.

Flere typer silisiumreaktorer

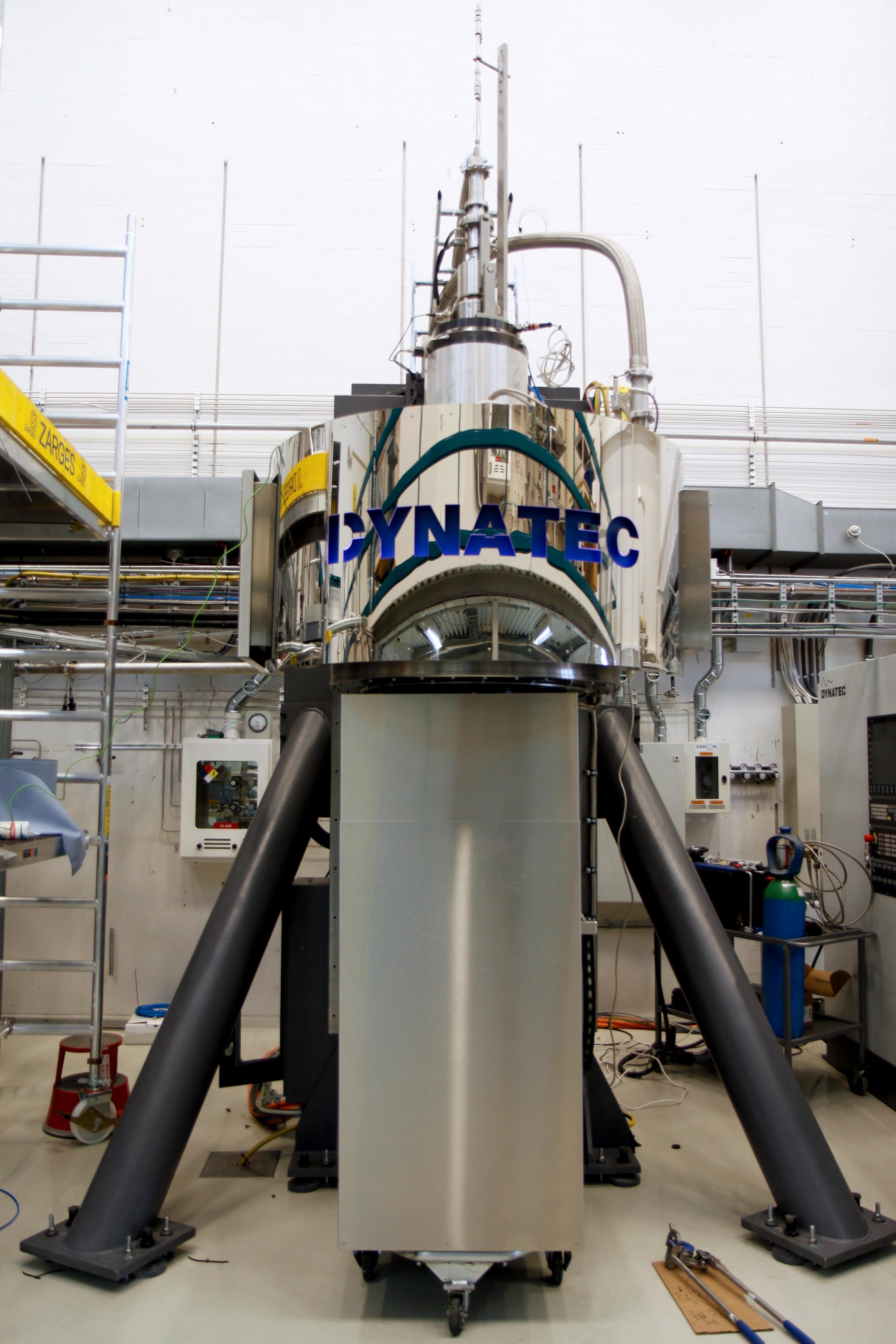

Utvinning av høyrent silisium foregår som nevnt i såkalte silisiumreaktorer. Det er to typer reaktorer som brukes i industrien i dag. Den ene er Siemens-reaktoren, den andre kalles «fluidized bed». Det er Siemens-metoden som er mest utbredt. Og så har Dynatec utviklet en tredje løsning, som vi skal komme nærmere inn på etter hvert.

Siemens-metoden stammer helt fra 1960, og patentet på den gikk ut i 1980. Senere har andre videreutviklet denne, men konseptet er det samme: Inne i reaktoren sitter det varmeelementer som holder rundt 1 100 grader, og det er på disse at den rene silisiumen avleires i det som er en slags destillasjonsprosess. Silisiumen felles ut av silangassen og fester seg på stavene, og så kan man senere fjerne dette. På grunn av den ekstreme varmen er det nødvendig å avkjøle veggene i reaktoren.

– Det blir som å sette en stråleovn inne i et kjøleskap, fortalte teknisk sjef Josef Filtvedt til Tek.no tidligere i år.

Naturlig nok krever dette enorme mengder energi.

En annen type reaktor kalles «fluidized bed». I denne reaktoren varmes silangassen opp, men i stedet for at silisiumen avleires på varmestaver fester den seg til små kuler. IFE har en liten fluidized bed-reaktor også, og vi fikk se sluttproduktet fra denne reaktoren: små silisiumkuler i ulike størrelser. Disse kulene kan senere smeltes før man lager blokker som kan deles opp i såkalte «wafere», som er det som er grunnlaget for elektronikkproduksjon.

Ulempen med fludized bed-reaktoren er at silisiumkulene ikke er helt rent silisium, men også inneholder en del støv. Silisium som brukes i elektronikk må være tilnærmet helt rent – vi snakker faktisk om en renhetsgrad på 99,999999 prosent.

Har forbedret reaktoren

Dynatec mener de har funnet opp en mye bedre og mer effektiv reaktor som bruker 80 prosent mindre energi enn andre reaktorer, og som kan fremstille silisium som er så rent at det kan brukes direkte (slik som med Siemens-reaktoren). Med dagens reaktorer vil man ifølge IFE bruke 150 kW-timer på å lage 1 kilo silisium, mens man med Dynatec-reaktoren trenger bare 30 kW-timer.

Werner Filtvedt forklarer hvordan reaktoren fungerer:

– Vi slipper inn gassen i reaktoren, så går den opp i en stor beholder. Der er det en sentrifuge som slynger silangassen ut mot veggene i sentrifugen.

Veggene i reaktoren holder en høy temperatur, slik at gassen spaltes og silisium i fast form avsettes på veggene. Mens det i Siemens-reaktoren altså er varmeelementer i midten som silisium avsettes på, varmer Dynatec-reaktoren opp veggene. Dermed slipper man kjøling.

Etter noen timer har man «grodd» et ganske tykt lag med silisium på veggene. Så tas silisiumen som har festet seg rundt veggene ut – og man kjører igang prosessen på nytt.

– Hvis denne reaktoren hadde vært optimalisert for å kjøre full produksjon, ville den hatt en kapasitet på rundt 80 tonn i året, sier Filtvedt.

En fabrikk som driver med silisiumproduksjon vil naturlig nok ha mange reaktorer, en typisk fabrikk har kanskje en produksjon på 5000 tonn i året. Dynatec snakker også om å gjøre sin reaktor en del større, slik at hver reaktor kan produsere mer. Men Filtvedt forteller at det ikke er en fordel å ha så stor reaktor som mulig, i tilfelle en reaktor trenger service. Da kan det være bedre med mange små reaktorer.

Fortsatt litt igjen før silisiumen kan brukes

Når silisiumet kommer ut av reaktoren, skal den i en støpeform hvor det skal trekkes ut silisiumkrystaller. Dette gjøres ved å smelte silisiumen i en beholder som holder rett over smeltepunktet på 1 414 grader celsius, og hvor én krystall så langsomt trekkes opp med en roterende «trekkstav». Metoden kalles Czochralski-prosessen, og brukes for å lage såkalte monokrystaller (én-krystaller). Man ender da opp med en såkalt ingot (en silisium-ingot kalles også en boule) – et langt sylinderformet stykke med silisium. Det er monokrystallbaserte ingoter som brukes i det meste av elektronikkproduksjon, men det lages også polykrystallinske ingoter som kan brukes til å lage solcellepaneler. I en monokrystallinsk ingot er silisiumatomene orientert i samme retning i tre dimensjoner, i motsetning til en polykrystallinsk ingot som består av mange krystaller «hulter til bulter».

Her i Norge produseres monokrystaller av blant annet selskapene Norwegian Crystals og NorSun, basert på innsatsmateriale som kommer fra silisiumreaktorer slik vi fikk se på IFE.

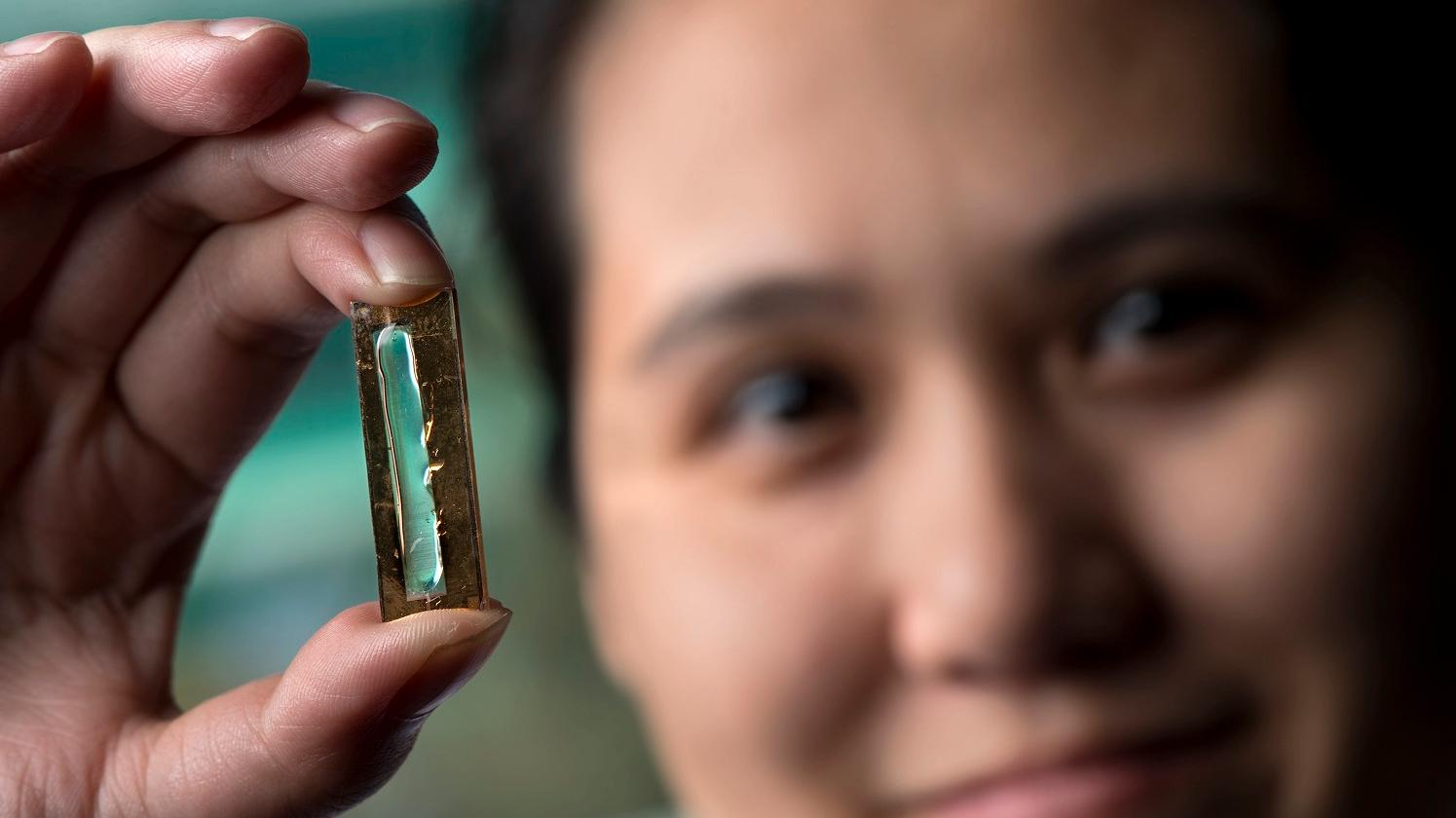

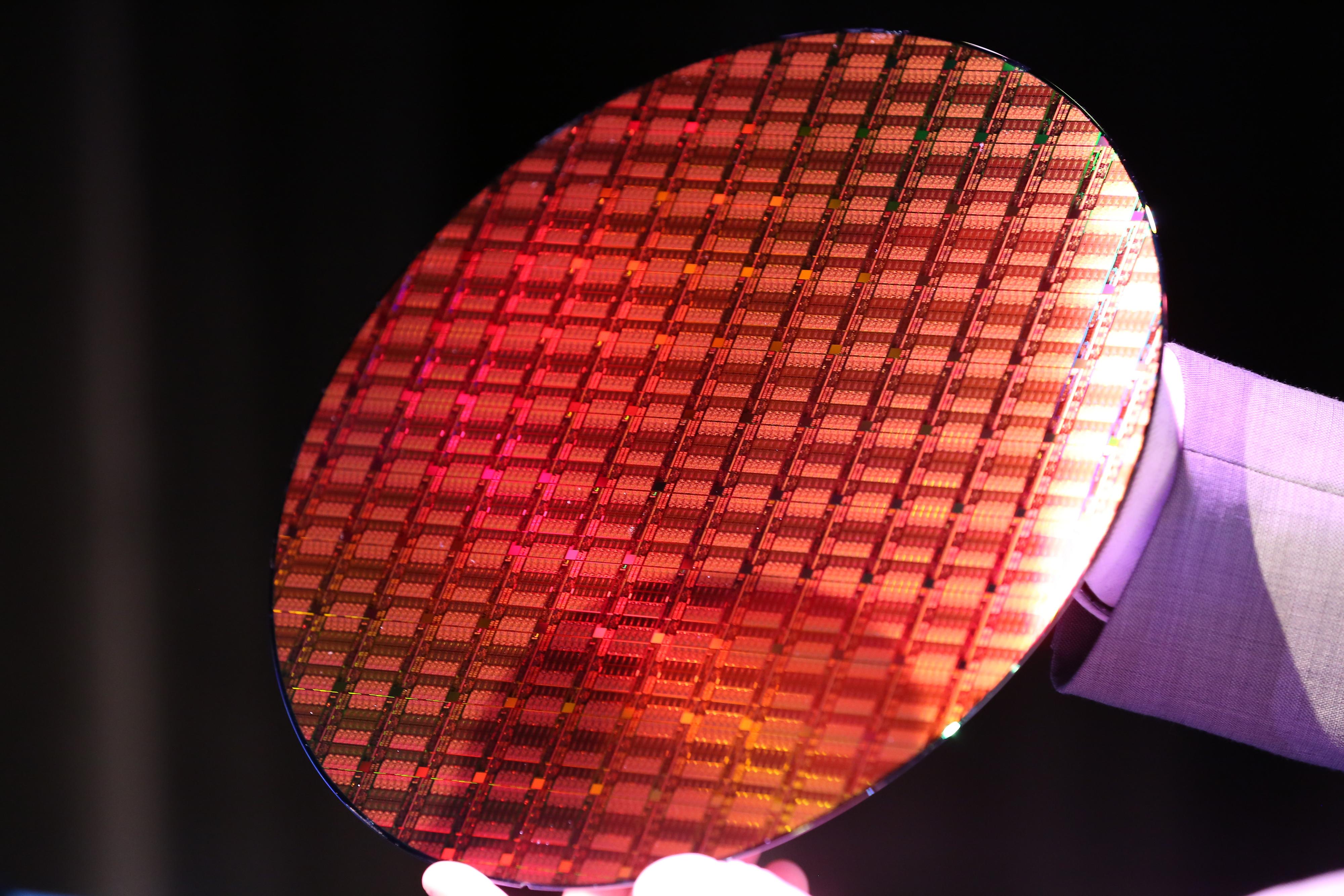

Silisiumsylinderen må så skjæres i tynne skiver, som kalles wafere. I denne prosessen støpes sylinderen fast i en glassplate, så skjærer man gjennom silisiumblokken og ned til glassplaten. Dermed henger alle waferne sammen via glasset, og kan knekkes av én og én.

En typisk wafer som brukes i elektronikkproduksjon kan være for eksempel 300 mm i diameter. Disse er vanligvis 0,775 millimeter tykke.

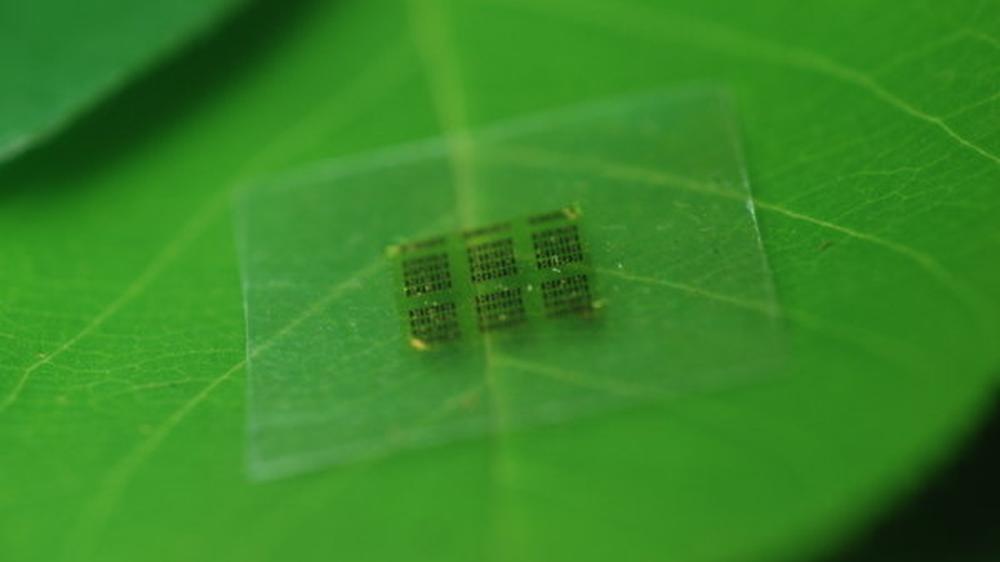

Det er først nå jobben med å lage elektroniske komponenter av silisium-waferen starter. Waferen blir polert til de blir bare et par mikrometer tykke, og så behandles den på en spesiell måte slik at det oppstår et tynt lag med silisiumdioksid på overflaten av waferen. Så legger man på et tynt lag med fotoresistent materiale, før waferen belyses med UV-stråler gjennom en maske der selve kretsen er tegnet.

Via en intrikat etseprosess, påføring av metall og ytterligere etsing ender man til slutt opp med en elektronisk krets. Hver wafer kan inneholde hundrevis av elektroniske brikker, som blir skåret ut og montert inn i den ferdige innpakningen til prosessoren, minnebrikken, eller hva det måtte være.